茂名石化重新開起加氫干氣膜分離制氫裝置增加產(chǎn)氫量

2014-04-17 16:08:31

admin

357

據(jù)中國石化新聞網(wǎng)2014年1月13日訊 茂名石化針對煤制氫裝置還沒開汽、全廠氫氣供需緊張的情況,通過優(yōu)化3號制氫裝置生產(chǎn)操作,將裝置產(chǎn)氫量由43000立方米/小時提升至60000立方米/小時,產(chǎn)氫量創(chuàng)歷史新高,有效緩解了煉油擴能后氫氣的供給壓力。

3號制氫裝置始建于1998年,平時的處理量是40000立方米/小時,經(jīng)過多年的運行,主要設(shè)備逐步老化,提量生產(chǎn)困難重重:一是轉(zhuǎn)化爐爐溫將會升高,100多根的轉(zhuǎn)化爐B級爐管極有可能在溫度升高后發(fā)生爐管破裂;二是提量極易造成空氣預(yù)熱器漏風(fēng)增大,使裝置能耗升高;三是PSA中的吸附劑運行已經(jīng)超過設(shè)計值的一半,吸附容量嚴重下降,氫氣回收率低。

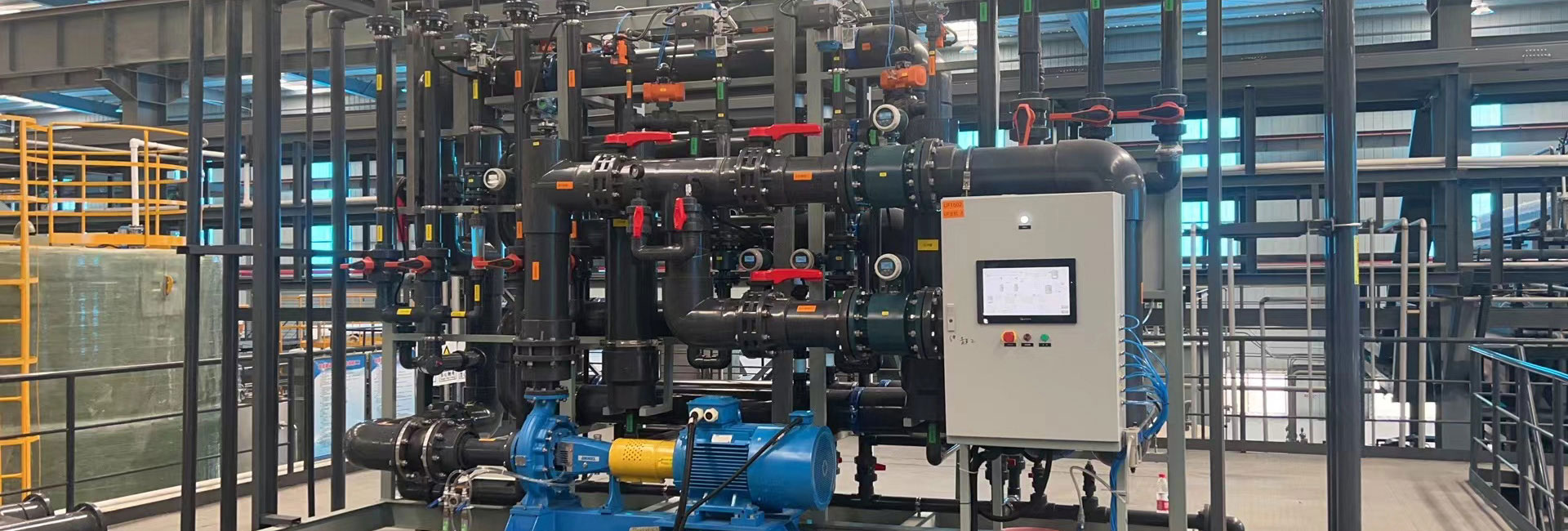

為確保裝置的氫氣產(chǎn)量,針對裝置原料干氣比較雜的難題,煉油分部聯(lián)合二車間安排職工每小時測量一次硫化氫含量,及時掌握原料*新動態(tài),降低原料干氣硫化氫濃度對反應(yīng)溫度的影響;在控溫上,他們采用“雙保險控穩(wěn)爐溫”,一方面要求外操職工每兩小時給轉(zhuǎn)化爐爐外壁“量一次體溫”,及時調(diào)整轉(zhuǎn)化爐火嘴的燃燒情況。另一方面,將裝置處理量的多少與轉(zhuǎn)化爐進出口溫度聯(lián)系起來,要求內(nèi)操職工緊盯參數(shù)控制爐溫,即使是一絲微小的波動也不放過;在提量上,他們重新開起3號制氫的膜分離裝置,把加氫干氣的氫氣提出來,每小時可增產(chǎn)氫氣3000立方米。他們“創(chuàng)新思維解難題”,根據(jù)處理量優(yōu)化PSA吸附時間、吸附壓力和解吸壓力,將氫氣純度控制在大于99.5%,穩(wěn)定了氫氣質(zhì)量與產(chǎn)量。

據(jù)悉,自去年3月以來,3號制氫裝置一直持續(xù)60000立方米/小時的滿負荷運行,創(chuàng)滿負荷運行歷史*長記錄。截至日前,裝置共產(chǎn)氫3.7萬噸,產(chǎn)氫量創(chuàng)歷史新高。